Beneficios de la tecnología en la manufactura y su impacto

Cinco de cada diez empresas manufactureras en Chile ha consolidado la digitalización de procesos clave. En esta publicación te contamos los beneficios de ser parte de ese grupo y el impacto que puede generar en tu industria.

Si no estás implementando el Internet de las Cosas (IoT por sus siglas en inglés Internet of Things) en tu industria, te estás quedando atrás.

¿Qué es el IoT y por qué debería importarme?

El IoT es una red de dispositivos que permite conectar máquinas y objetos físicos a internet para darles capacidad de "inteligencia".

Cuando implementamos tecnología IoT en industrias buscamos recolectar data crítica de producción. Lo hacemos porque esta información nos da información valiosa sobre la eficiencia de operación en manufactura.

La tecnología viene a desbloquear el potencial que tienen las industrias manufactureras. Te permite tomar el pulso a tu empresa y tomar decisiones basadas en datos.

Esto es lo que transforma industrias convencionales en industrias inteligentes.

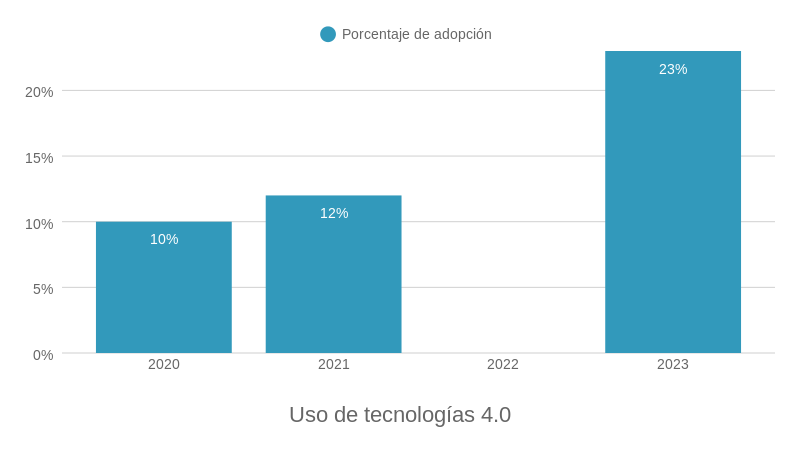

Cómo está la industria manufacturera en Chile

Según el Índice de Transformación Digital (ITD) 2023, solo un 23% de la industria manufacturera ha adoptado herramientas avanzadas (IoT, Inteligencia Artificial, Big data o Blockchain) para una industria 4.0. Sin embargo, es importante destacar que el crecimiento desde el 2021 ha sido del 11%.

El mismo estudio muestra que un 55% de las industrias manufactureras encuestadas ha consolidado la digitalización de procesos clave, un 14% más que en el 2021.

Beneficios de la tecnología en las industrias manufactureras

1. Reducción de costos

En manufactura, los gastos más importantes que enfrentan las compañías son energía, materiales y pérdidas por detenciones inesperadas.

El IoT permite que la industria manufacturera pueda reducir costos al:

- Optimizar el manejo de inventario

- Reducir paros inesperados de maquinaria

- Permitir que la operación sea más ágil

- Ser más eficiente energéticamente

Junto con la gestión de activos e inventario, el mantenimiento predictivo permite a las empresas eliminar posibles problemas y evitar gastos imprevistos asociados con reparaciones repentinas.

2. Mejora en la toma de decisiones

Contar con datos en línea de cómo están operando las máquinas y las personas ayuda a mejorar la gestión de recursos y optimizar el uso de activos dentro de la industria.

Con la tecnología IoT, los fabricantes pueden:

- Reunir datos valiosos para tomar decisiones a tiempo

- Garantizar un flujo de información rápido a todos los involucrados en la operación

- Obtener información valiosa sobre el rendimiento de sus sistemas y dispositivos

Estos beneficios permiten a los gerentes crear continuamente métricas de panel que ayudan a difundir los resultados y conducir a una toma de decisiones más rápida e informada.

3. Mejoras en seguridad

El IoT puede ayudar a garantizar un entorno de trabajo más seguro en la industria manufacturera.

- Monitorear la salud física de los trabajadores a través de dispositivos portátiles

- Detectar actividades riesgosas que puedan provocar lesiones

- Abordar problemas de seguridad en entornos potencialmente peligrosos

- Alertar y tomar acciones al entrar personal a zonas no autorizadas o peligrosas

Todo esto se puede hacer de forma no invasiva y automática.

El impacto del IoT en manufactura

Si eres de las personas que les gusta ver números, ahora te presentamos 4 casos reales y el impacto que el IoT tuvo estas distintas industrias. Si quieres mayor detalle, puedes revisar el estudio de la OCDE.

Entre el 2016 y el 2021 el Foro Económico Mundial y la consultora McKinsey & Company siguieron industrias pioneras en manufactura avanzada.

Estas fábricas empleaban distintas tecnologías digitales y reportaron impactos positivos en la reducción de costos, la eficiencia de los equipos, el ahorro de energía y el aumento de la productividad, entre otros, a los que también contribuye el IoT.

Micron

Industria semiconductores. Fabricación de alto volumen de memorias semiconductoras.

Función del IoT:

- Optimización de producción

- Eficiencia energética

Desarrollaron una plataforma integrada de IoT y analítica, asegurando que las anomalías de manufactura pudieran ser identificadas en tiempo real. Automatizar la detección de la causa raíz permitió acelerar la producción en un 20%, reduciendo detenciones no planificadas en un 30% y mejorando la productividad laboral en un 20%.

Además implementaron mediciones de energía en tiempo real con reporte en un dashboard, permitiendo reducir el consumo energético en un 15%.

Novo Nordisk Device Manufacturing & Sourcing

Industria farmacéutica. Producción de dispositivos médicos.

Función del IoT:

- Monitoreo de equipamiento

- Recolección de dato en tiempo real

Novo Nordisk ha invertido en optimización, automatización y análisis avanzado, construyendo un sistema operativo robusto de IoT que escaló a través de su equipamiento de manufactura, incrementando la eficiencia y productividad en un 30%.

Automatizaron la recolección de datos en todo su equipamiento, logrando un incremento de 7% en productividad.

Ericsson

Industria electrónica. Construyó una fábrica nativa digital habilitada para redes móviles de quinta generación (5G) con sede en EE. UU.

Función del IoT:

- Optimización de procesos

Aprovechando formas ágiles de trabajo y una sólida arquitectura IoT, el equipo pudo implementar 25 casos de uso en 12 meses y, como resultado, aumentó la producción por empleado en un 120% y redujo el tiempo de entrega en un 75% y el inventario en un 50%.

Implementaron la recopilación de datos basada en sensores 5G para la gestión de la energía, además de gemelos digitales para la optimización de la producción remota. Con esto lograron un impacto del 97% de reducción en las emisiones de CO2 y un incremento en la eficiencia de 8%.

Hitachi - Equipamiento industrial.

Función del IoT:

- Optimización de producción

- Monitoreo

Al aprovechar las opciones de la tecnología IoT y análisis de datos en operaciones de ingeniería, producción y mantenimiento, han reducido el tiempo de entrega de los productos principales en un 50% sin afectar la calidad.

Con esta solución habilitaron digitalmente la gestión del desempeño de operadores y equipamiento. Implementaron gemelos digitales para simular los sistemas de los clientes y habilitaron infraestructura IoT para el control de sistemas.

El impacto fue la reducción del 50% en el tiempo de producción, 30% de incremento en capacidad y 70% de incremento en la eficiencia de la inspección.

Los próximos desafíos

Sabemos que la adopción de estas tecnologías no es fácil. Los números lo muestran, solo 5 de cada 10 industrias Chilenas consolida la digitalización de procesos clave.

Pero si quiero que te quedes con una idea de esta publicación es que este cambio, si se realiza correctamente, tiene buenos resultados, y el cambio hay que hacerlo ahora.

Como dice el viejo proverbio chino, "El mejor momento para plantar un árbol fue hace 20 años. El segundo mejor momento es ahora".