Transformación digital en la industria

En este artículo abordamos la transformación digital en la industria manufacturera. Enfocándonos en los impactos, beneficios y desafíos, damos una visión global de cómo la digitalización puede cambiar el rumbo de la industria.

La transformación digital puede interpretarse de muchas formas. Según la definición entregada por SAP, la transformación digital se da cuando una organización incorpora tecnología digital en todas sus operaciones.

Para mí, es un cambio de paradigma, lo que se traduce en un proceso de evolución constante de las empresas. Esta forma de pensar nos permite ser más abiertos al momento de abordar un desafío y más flexibles al implementar la tecnología.

El foco de la transformación digital debe ser la cultura de la empresa y no la adquisición de x o y equipo, máquina o software. Entendiendo eso, los desafíos se enfocan en solucionar problemas concretos de las organizaciones.

Si una organización logra transformar alguno de sus procesos de papel a digital, estará reduciendo costos y haciendo más confiables sus números. Se puede eliminar el papel de, por lo menos, dos formas: recopilando los datos automáticamente (medición remota) o reemplazando los formulario en papel por digitales.

El impacto de la digitalización

Antes de medir el impacto debemos saber cómo vamos a medir dicho impacto. Lo primero es definir qué métricas vamos a usar y cómo se están midiendo actualmente. En este artículo nos enfocaremos en las OEE (Overall Equipment Effectiveness) porque son la principal preocupación de muchas empresas. Esto no es una tarea sencilla porque cada empresa mide las OEE de una manera diferente, dependiendo de sus procesos.

Por otro lado, para conocer el impacto de la nueva tecnología, debemos ser capaces de utilizar las mismas métricas antes y después de la implementación.

Impacto financiero y operativo

Es importante ser capaces de convertir nuestras métricas y su impacto en dinero. Eso es lo que finalmente moverá la aguja para gerencia, independiente de todos los beneficios que la digitalización pudiera traer a la empresa. Estimando los ahorros o ingresos producidos por una nueva tecnología, es posible calcular el ROI de la implementación.

Medir algo o mejorar la forma cómo lo medimos puede, en efecto, cambiar los resultados. Similar al experimento del gato de Schrödinger, donde se plantea que la observación influye en lo observado, esto también se puede aplicar a la gestión empresarial.

La digitalización de los procesos y la medición remota permiten disponer de la información en nuestros sistemas, prácticamente, en tiempo real. Medir y tomar decisiones correctivas oportunas optimizará la producción, lo que se traduce en un impacto económico directo para la empresa.

Es importante considerar que esto no producirá resultados mágicos y que la toma de decisiones sigue siendo responsabilidad de las gerencias. Además, si la cultura organizacional no adopta la nueva tecnología como parte de su proceso productivo, la implementación será otro sistema más corriendo en paralelo.

Posibles escenarios: niveles de digitalización

Algunas empresas están avanzadas en el control de la operación, incluso, con sistemas completamente digitalizados. En dichas empresas, el desafío es ir un poco más allá. La mayoría de estas empresas ya tienen resuelta la medición de la disponibilidad y del ritmo, y generalmente buscan formas automatizadas de controlar la calidad.

En la otra vereda nos encontramos con empresas automatizadas, pero no digitalizadas y que llevan el control de la operación en papel. Muchas de ellas, incluso teniendo sistemas como SCADA, no tienen las capacidades técnicas para gestionar, centralizar y analizar esa información. Estas empresas llegan incluso a tener más de dos sistemas de control corriendo en paralelo ¡Imagina la cantidad de recursos desperdiciados en esto!

Para cualquiera de los escenarios, lo medular es adaptar la forma de medir de la empresa a un entorno digital.

¿Qué pasa cuando las empresas no tienen información precisa?

Este es el principal dolor de cabeza para cualquier gerente de operación que llega a una empresa no digitalizada. No medir los indicadores de producción le impide a gerencia tomar decisiones informadas.

¿Qué pasa si la planta no está cumpliendo con sus metas de producción?

Esto puede ocurrir por muchos factores, desde un sistema de turnos mal planificado hasta problemas con el ritmo de alguno de los equipos críticos. Pero si no se están midiendo las principales variables operativas, gerencia solo podría tomar decisiones basadas en suposiciones y no en datos.

En muchas empresas, las métricas se ven reflejadas en informes mensuales, cuando ya es demasiado tarde para tomar cualquier medida correctiva.

Desafíos de la Transformación Digital

Justificación de los costos iniciales

Destinar grandes sumas del presupuesto de la empresa, así como recursos internos, es un concepto arriesgado si el resultado probable es un piloto fallido. Lamentablemente, esto es una situación bastante común cuando hablamos de desarrollo de software, hardware y proyectos de IoT.

Es razonable que una empresa este reticente a implementar una tecnología que no sabe si le aportará valor. En ese contexto, se debe abordar la transformación digital con el retorno de la inversión (ROI) en mente. Para lograrlo, es esencial tener los KPI bien definidos para que, al implementar una prueba de concepto, exista un criterio claro para determinar si el proyecto ha tenido éxito o no, antes de escalar la solución.

Brecha de habilidades

Encontrar mano de obra que se sienta cómoda con la tecnología es un gran desafío. Dependiendo de la naturaleza del proyecto, en muchos casos, será necesario contratar empleados técnicos altamente calificados: costosos y escasos. Además, con los operadores y gerentes en el taller, se requerirán varias capacitaciones para asegurarse que sean capaces de utilizar las tecnologías recién implementadas.

Para reducir la fricción en la adopción de nueva tecnología, es clave incluir al equipo de operación desde el día uno. Por otra parte, nuestra recomendación es digitalizar por etapas y no intentar abarcarlo todo de una sola vez. Es importante ser pacientes y darle tiempo a cada proceso de cambio.

Presión sobre los departamentos de TI

A medida que las operaciones de planta se vuelven más complejas y conectadas, la presión sobre los recursos de TI puede aumentar significativamente. Los avances tecnológicos de los últimos años han hecho asequibles equipos de telemetría y de procesamiento en planta. La capacidad de incorporar sensores a un bajo costo puede generar una carga abrumadora sobre los equipos de desarrollo.

En la actualidad, estamos generando más datos que nunca y, a medida que los equipos intentan lidiar con la gestión y el análisis de éstos, es probable que haya cierta resistencia por parte de las personas de TI a hacer trabajo adicional.

Nuestra recomendación es apoyarse en servicios de terceros y empresas con experiencia para alivianar la carga. No todo el trabajo debe hacerlo el equipo de TI de la empresa.

Seguridad de datos

Con la creciente interconexión de dispositivos y sistemas en entornos industriales, la seguridad de los datos se convierte en una preocupación recurrente. En términos simples, mientras más partes del proceso estén digitalizadas, más dependiente se hace la empresa de la tecnología. Además, mientras más puntos de contacto haya entre los procesos productivos e internet, más vulnerabilidades se abren.

La protección contra ciberataques, la seguridad de la propiedad intelectual y la privacidad de los datos del cliente son aspectos clave que las empresas deben abordar al implementar soluciones digitales.

Es importante tomar medidas y proteger los servidores de la empresa, pero es igual de importante educar a los empleados para que no sean víctimas potenciales de ataques. No sacamos nada con tener las últimas soluciones en ciberseguridad si nuestros empleados abren correos de phishing. En ese sentido, es fundamental que la implementación de medidas de seguridad vaya de la mano con capacitaciones. Educar a los y las trabajadoras también es una medida de seguridad.

Integración de sistemas y tecnologías

La integración de nuevas tecnologías a los procesos de fabricación es todo un desafío para la industria manufacturera, especialmente cuando se trabaja con distintos proveedores de maquinaría y con soluciones importadas. Este desafío se agrava por la diversidad de sistemas heredados, la falta de estándares industriales universales y la poca flexibilidad de los sistemas de control.

Integrar tecnología de la información (TI) y tecnología operativa (TO) sin comprometer la seguridad ni perder datos es uno de los principales desafíos al implementar soluciones de IoT en entornos industriales.

Si a eso le sumamos que estas integraciones, muchas veces, involucran a diversas áreas de la empresa y a muchos usuarios, con perfiles tecnológicos variados, la tarea se vuelve titánica.

Beneficios de la digitalización en la manufactura

Reducción de costos

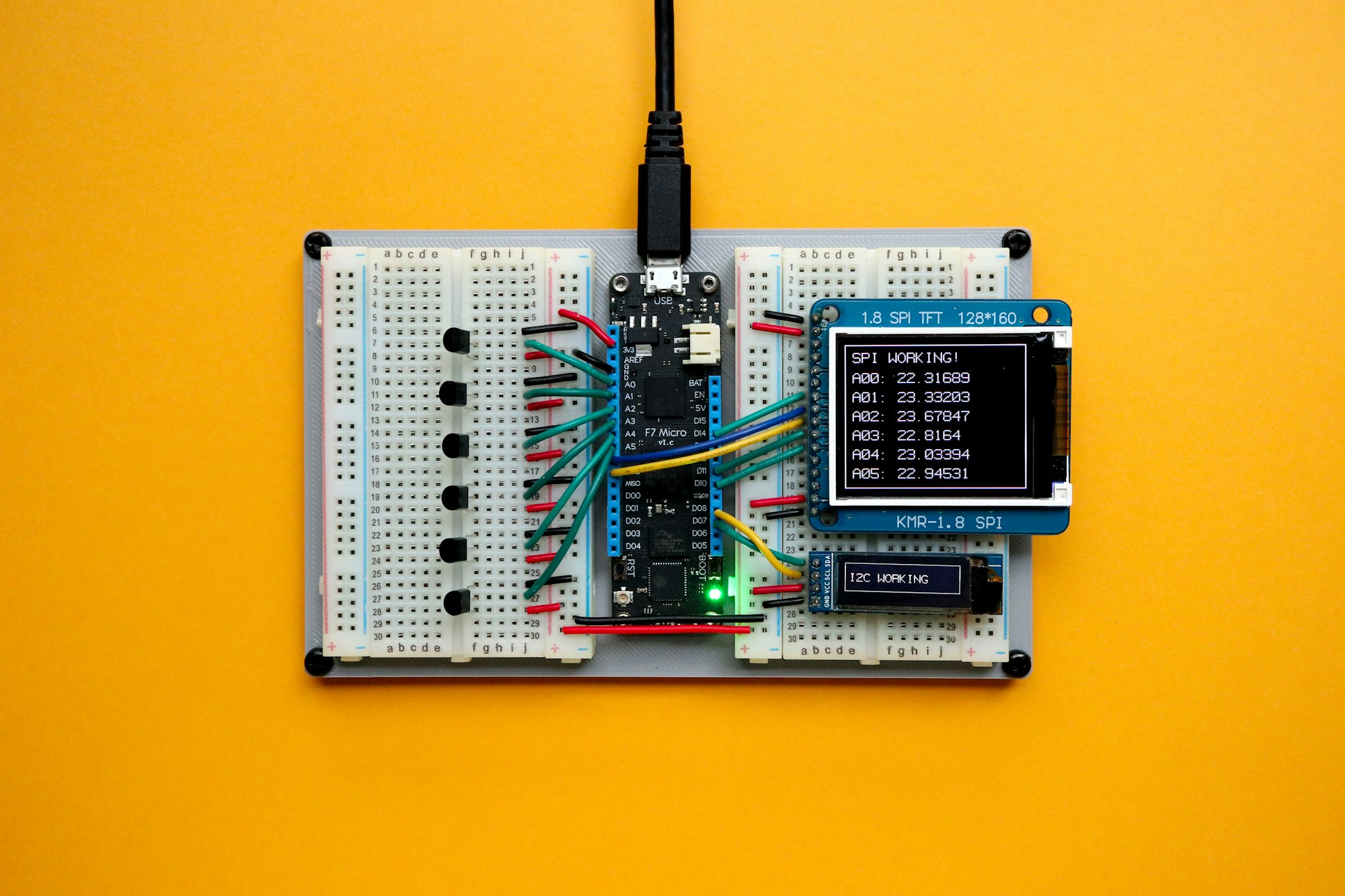

En manufactura los gastos más importantes que enfrentan las compañías son energía, materiales y pérdidas por detenciones inesperadas. El internet de las cosas (IoT) hace posible medir distintas variables sin la intervención humana y visualizarlas en tiempo real desde cualquier dispositivo.

Se puede calcular un ahorro directo solo estimando el tiempo que los operarios dedican a llenar informes y a tomar mediciones.

Además, la medición remota permite:

- Optimizar el manejo de inventario

- Reducir paros inesperados de maquinaria

- Que la operación sea más fluida

- Ser más eficientes energéticamente

Mejora en la toma de decisiones

Contar con datos en línea de cómo están operando las máquinas y las personas ayuda a mejorar la gestión de recursos y optimizar el uso de activos dentro de la industria. Con la tecnología IoT, los fabricantes pueden:

- Reunir datos valiosos para tomar decisiones a tiempo

- Garantizar un flujo de información rápido a todos los involucrados en la operación

- Obtener información valiosa sobre el rendimiento de sus sistemas y dispositivos

Estos beneficios permiten a los gerentes crear continuamente métricas de panel que los ayudan a tomar decisiones más rápidas e informadas.

Mejoras en seguridad

Monitorear la salud física de los trabajadores a través de dispositivos portátiles, detectar actividades riesgosas que puedan provocar lesiones y abordar problemas de seguridad en entornos potencialmente peligrosos son solo algunas de las capacidades del IoT. Además, alertar y tomar acciones al entrar personal a zonas no autorizadas o peligrosas se puede hacer de forma no invasiva y automática.

Ejemplos y casos de estudio

Micron: La implementación de IoT y analítica permitió una optimización de la producción, reducción del consumo energético en un 15% y un incremento de la productividad en un 20%.

Novo Nordisk: Automatizó la recolección de datos en todo su equipamiento, incrementando la productividad en un 7% y mejorando la eficiencia operativa en un 30%.

Ericsson: Con una fábrica habilitada para 5G, logró un aumento del 120% en la producción por empleado y una reducción del tiempo de entrega en un 75%.

Hitachi: Utilizó gemelos digitales para simular sistemas, reduciendo el tiempo de producción en un 50% y aumentando la eficiencia de inspección en un 70%.

Conclusión y recomendaciones

La transformación digital en la industria manufacturera ofrece numerosos beneficios, desde la reducción de costos hasta la mejora de la eficiencia y la seguridad. Sin embargo, para alcanzar estos beneficios es crucial abordar los desafíos de manera efectiva, justificando los costos, cerrando la brecha de habilidades y garantizando la seguridad de los datos. Con una planificación adecuada y la colaboración de todos los niveles de la empresa, la digitalización puede transformar significativamente las operaciones y la competitividad de una empresa.

Es importante enfocarse en medir lo que tendrá más impacto para el negocio. Si trabajas en una empresa manufacturera, lo primero es conocer los tiempos de operación de las máquinas. Yo recomendaría partir por ahí, por el bajo costo de implementación vs el impacto de la solución.

Luego, en una segunda iteración, nuestra recomendación es eliminar los formularios en papel y reemplazarlos por formularios digitales.

En una tercera iteración se pueden explorar soluciones de visión artificial para hacer control de calidad.

¿Necesitas llevar tu empresa hacia la transformación digital?

En Zembia somos expertos desarrollando hardware, software y firmware. Mejora el rendimiento de tu empresa y dispara tus KPI utilizando tecnología

No tengas miedo de escribirnos a pulse@zembia.cl o háblanos al +56 9 3971 0592, por el medio que prefieras. ¡Estaremos encantados de atender tu llamado!

Algunos artículos que te van a interesar